- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

பிளாஸ்டிக் சுருக்க வீதம் மற்றும் மாற்றும் முறைகளை பாதிக்கும் காரணிகள்

2025-06-03

பிளாஸ்டிக் சுருக்க விகிதத்தை பாதிக்கும் காரணிகள்

1. பொருள் செல்வாக்கு:

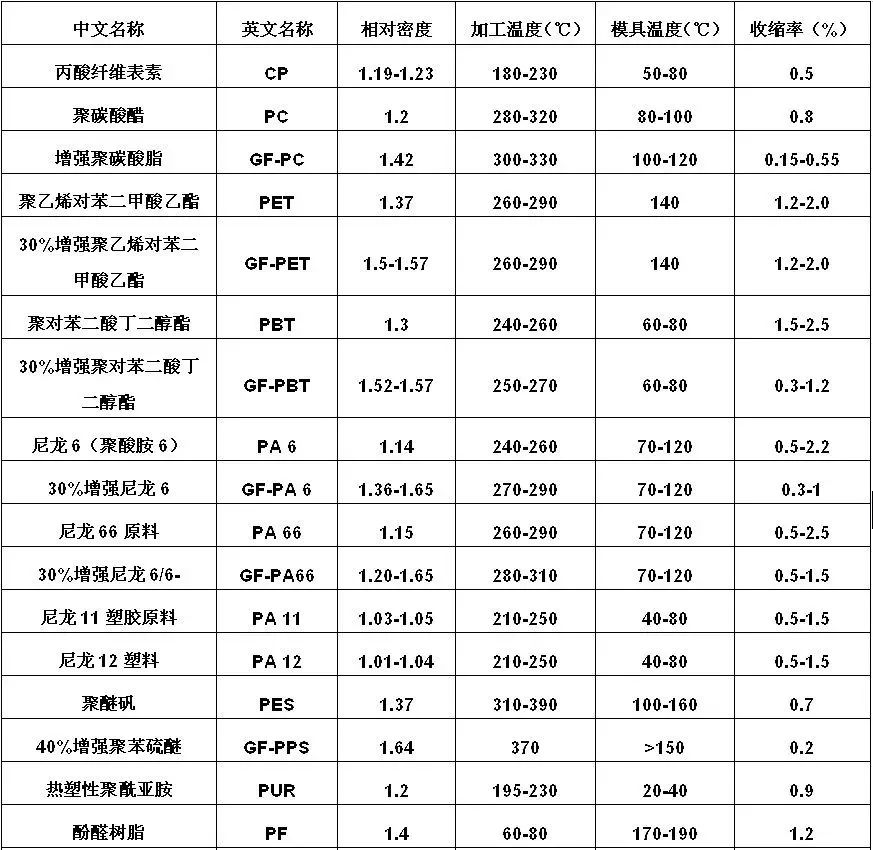

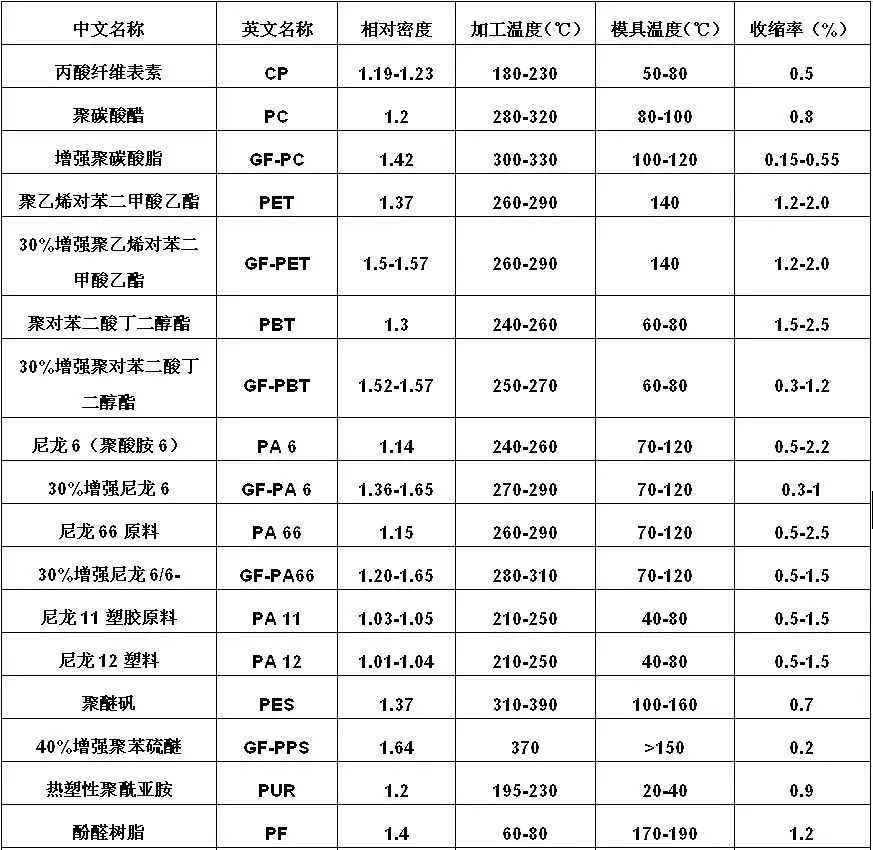

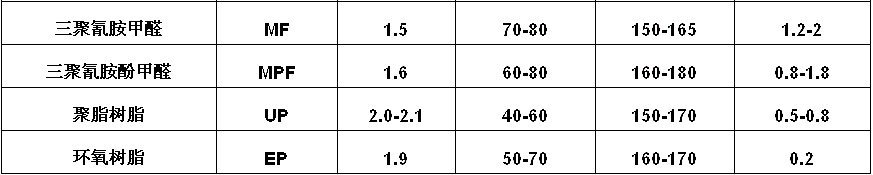

(1) பொருள் வகை: வெவ்வேறு பிளாஸ்டிக் வகைகள் வெவ்வேறு சுருக்க விகிதங்களைக் கொண்டுள்ளன (அட்டவணை 1 ஐப் பார்க்கவும்).

அட்டவணை 1 இலிருந்து, தெர்மோபிளாஸ்டிக்ஸில், 40%கண்ணாடி-ஃபைபர் வலுவூட்டப்பட்ட பிபிஎஸ் மிகக் குறைந்த சுருக்க விகிதத்தைக் கொண்டுள்ளது (0.2%), அதே நேரத்தில் தெர்மோசெட்டுகளில், எபோக்சி பிசின் மிகக் குறைந்த சுருக்க விகிதத்தைக் கொண்டுள்ளது (0.2%). ஃப்ளோரோபிளாஸ்டிக்ஸ் மிக உயர்ந்த சுருக்க விகிதத்தைக் கொண்டுள்ளது, இது சுமார் 6%வரை எட்டும்; அதைத் தொடர்ந்து குறைந்த அடர்த்தி கொண்ட பாலிஎதிலீன் (எல்.டி.பி.இ) அதிகபட்ச சுருக்க விகிதத்துடன் 5%.

(2) பொருள் படிகத்தன்மை: அதே பொருளுக்கு, குறைந்த படிகத்தன்மை ஒரு சிறிய சுருக்க விகிதத்தில் விளைகிறது. பல்வேறு செல்வாக்கு செலுத்தும் காரணிகளில், பிசின் படிகத்தின் அளவு சுருக்கத்தில் மிக முக்கியமான தாக்கத்தை ஏற்படுத்துகிறது.

(3) பொருள் மூலக்கூறு எடை: அதே பொருளைப் பொறுத்தவரை, அதிக மூலக்கூறு எடை ஒரு சிறிய சுருக்க விகிதத்திற்கு வழிவகுக்கிறது. அதே மூலக்கூறு எடையுடன் கூடிய பிசின்கள் ஆனால் சிறந்த பாய்ச்சல் குறைந்த மோல்டிங் சுருக்கத்தை வெளிப்படுத்துகிறது.

(4) பொருள் மாற்றம்: அடிப்படை பிசினில் பிற பிசின்கள், எலாஸ்டோமர்கள் அல்லது கலப்படங்களைச் சேர்ப்பது அதன் சுருக்க விகிதத்தை மாறுபட்ட அளவுகளாகக் குறைக்கிறது. பிசின் சுருக்க விகிதத்தில் உள்ள வேறுபாடுகள் உருகும் செயலாக்கத்தின் போது பகுதிகளின் பரிமாண துல்லியத்தை பெரிதும் பாதிக்கின்றன. அதிக துல்லியமான பிளாஸ்டிக் பாகங்களை உருவாக்க, குறைந்த சுருக்க விகிதங்களைக் கொண்ட பிசின்கள் பயன்படுத்தப்பட வேண்டும். எடுத்துக்காட்டாக, பிபி பிசின் 1.8%–2.5%சுருக்க விகிதத்தைக் கொண்டுள்ளது, மேலும் மூலக்கூறு எடை குறைவதன் மூலம் அதன் சுருக்கம் அதிகரிக்கிறது, இதனால் அதிக துல்லியமான பிபி பகுதிகளை உருவாக்குவது கடினம்.

2. மோல்டிங் செயல்முறை செல்வாக்கு:

(1) நிலையான மோல்டிங் வெப்பநிலையுடன், ஊசி அழுத்தம் அதிகரிக்கும் சுருக்கம் குறைகிறது.

(2) வைத்திருக்கும் அழுத்தத்தை அதிகரிப்பது சுருக்கம் குறைகிறது.

(3) உருகும் வெப்பநிலையை உயர்த்துவது சுருக்கத்தை சற்று குறைக்கிறது.

(4) அதிக அச்சு வெப்பநிலை சுருக்கத்தை அதிகரிக்கிறது.

(5) நீண்ட நேரம் வைத்திருக்கும் நேரம் சுருக்கம் குறைகிறது (கேட் திடப்படுத்தலுக்குப் பிறகு சுருக்கம் பாதிக்கப்படாது).

(6) நீண்ட காலமாக குளிரூட்டும் நேரம் சுருக்கம் குறைகிறது.

(7) அதிக ஊசி வேகம் சற்று சுருக்கத்தை அதிகரிக்கும் (சிறிய விளைவு).

(8) மோல்டிங் சுருக்கம் பெரியது, பிந்தைய சுருக்கம் சிறியது; முதல் இரண்டு நாட்களில் பிந்தைய சுருக்கம் குறிப்பிடத்தக்கது மற்றும் சுமார் ஒரு வாரத்திற்குப் பிறகு உறுதிப்படுத்துகிறது.

3. பகுதி கட்டமைப்பு செல்வாக்கு:

(1) தடிமனான சுவர் பாகங்கள் மெல்லிய சுவர் கொண்ட பகுதிகளை விட அதிக சுருக்கத்தைக் கொண்டுள்ளன.

(2) செருகல்களைக் கொண்ட பகுதிகள் செருகப்படாத பகுதிகளை விட குறைந்த சுருக்கத்தைக் கொண்டுள்ளன.

(3) சிக்கலான வடிவங்களைக் கொண்ட பகுதிகள் எளிய வடிவிலான பகுதிகளைக் காட்டிலும் குறைந்த சுருக்கத்தைக் கொண்டுள்ளன.

(4) நீள திசையில் சுருக்கம் தடிமன் திசையில் சுருக்கத்தை விட குறைவாக உள்ளது.

(5) உள் துளைகள் அதிக சுருக்கத்தை வெளிப்படுத்துகின்றன, அதே நேரத்தில் வெளிப்புற அம்சங்கள் குறைந்த சுருக்கத்தை வெளிப்படுத்துகின்றன.

4. மோல்ட் கட்டமைப்பு செல்வாக்கு:

(1) பெரிய வாயில் அளவு சுருங்குவதைக் குறைக்கிறது.

(2) வாயில் திசையில் செங்குத்தாக சுருக்கம் குறைக்கப்படுகிறது, கேட் திசைக்கு இணையாக சுருக்கம் அதிகரிக்கும்.

(3) வாயிலிலிருந்து தொலைவில் உள்ள பகுதிகள் வாயிலுக்கு அருகிலுள்ள பகுதிகளை விட குறைந்த சுருக்கத்தைக் கொண்டுள்ளன.

(4) அச்சு மூலம் கட்டுப்படுத்தப்பட்ட பகுதியின் பிரிவுகள் குறைந்த சுருக்கத்தை வெளிப்படுத்துகின்றன, கட்டுப்படுத்தப்படாத பிரிவுகள் அதிக சுருக்கத்தை வெளிப்படுத்துகின்றன.

பிளாஸ்டிக் சுருக்க வீதத்தைக் குறைக்க மாற்றியமைக்கும் முறைகள்

1. ஃபைபர் நிரப்புதல்:

இழைகளில் பல்வேறு கனிம மற்றும் கரிம இழைகள் அடங்கும். கண்ணாடி இழை ஒரு எடுத்துக்காட்டு எடுத்துக்கொள்வது, பிபி பிசினில் 35% கண்ணாடி இழைகளைச் சேர்ப்பது அதன் சுருக்க விகிதத்தை 1.8% (நிரப்பப்படாதது) முதல் 0.5% வரை குறைக்கும். சமீபத்திய ஆண்டுகளில் உருவாக்கப்பட்ட நீண்ட கண்ணாடி ஃபைபர் வலுவூட்டப்பட்ட பிளாஸ்டிக் சுருக்கக் கட்டுப்பாட்டில் நன்மைகளை வழங்குகிறது, இது நீளமான மற்றும் குறுக்கு திசைகளில் குறைந்த மற்றும் நிலையான சுருக்க விகிதங்களை வெளிப்படுத்துகிறது.

2. இன் -இன்கானிக் நிரப்பு நிரப்புதல்:

கனிம நிரப்பிகளில் டால்க், கால்சியம் கார்பனேட், பேரியம் சல்பேட், மைக்கா பவுடர், வொல்லஸ்டோனைட் மற்றும் மோன்ட்மொரில்லோனைட் போன்றவை அடங்கும். நிரப்பு வகை, வடிவம், துகள் அளவு மற்றும் மேற்பரப்பு சிகிச்சை நிலை அனைத்தும் பிசினின் சுருக்க விகிதத்தை மாற்றியமைப்பதில் அதன் செயல்திறனை பாதிக்கின்றன.

. உதாரணமாக, ஃப்ளாக்கி மோன்ட்மொரில்லோனைட் மற்றும் மைக்கா ஆகியவை கலப்பு சுருக்கத்தை கணிசமாகக் குறைக்கின்றன.

(2) நிரப்பு துகள் அளவு: அதே நிரப்பிக்கு, சிறிய துகள் அளவுகள் சுருக்கத்தைக் குறைப்பதில் அதிக தாக்கத்தை ஏற்படுத்துகின்றன. எடுத்துக்காட்டாக, டால்க் நிரப்பப்பட்ட பிபி (20% டால்க் + 8% POE) இல், டால்க் துகள் அளவு 1250 கண்ணி முதல் 5000 கண்ணி வரை அதிகரிப்பதால், சுருக்க விகிதம் 1.05% முதல் 0.8% வரை குறைகிறது.

(3) நிரப்பு சிகிச்சை: நிரப்பியின் மேற்பரப்பு சிகிச்சை அதன் சுருக்கத்தைக் குறைக்கும் விளைவை மேம்படுத்துகிறது. உதாரணமாக, 10% டால்கால் நிரப்பப்பட்ட ஏபிஎஸ் அலுமினேட் இணைப்பு முகவருடன் TALC க்கு சிகிச்சையளிக்கப்படும்போது 0.48% முதல் 0.42% வரை சுருக்கக் குறைப்பைக் காட்டுகிறது.

(4) நிரப்பு ஏற்றுதல்: அதே நிரப்புதலுக்கு, அதிக ஏற்றுதல் சுருங்குதல் விகிதத்தில் அதிக குறைப்பை ஏற்படுத்துகிறது.

3. படிகத்தன்மையை குறைத்தல்:

.

(2) பிற பிசின்களைச் சேர்ப்பது: சிறிய அளவு எல்.டி.பி.இ அல்லது எச்.டி.பி.இ. பி.எஸ், ஏபிஎஸ், பி.எம்.எம்.ஏ அல்லது பிசி போன்ற படிகமற்ற பிசின்களையும் சேர்க்கலாம்.

4. எலாஸ்டோமர்களைச் சேர்ப்பது:

POE, EPDM, மற்றும் SBS போன்ற எலாஸ்டோமர்களைச் சேர்க்கலாம். எலாஸ்டோமர் உள்ளடக்கம் 5%க்கும் குறைவாக இருக்கும்போது, பிபி சுருக்கத்தைக் குறைப்பதில் அவற்றின் விளைவு ஒத்ததாகும். 5% உள்ளடக்கத்திற்கு மேல், செயல்திறன் வகை மூலம் வேறுபடுகிறது, சுருக்கக் குறைப்பு வரிசையுடன்: POE> EPDM> SBS (PP இல் அவற்றின் கடுமையான விளைவுடன் ஒத்துப்போகிறது). பிபி இல் கனிம நிரப்பிகள் மற்றும் எலாஸ்டோமர்களை இணைப்பது சிறந்த சுருக்கக் குறைப்பை அளிக்கிறது.

5. வேதியியல் ஒட்டுதல் மாற்றம்:

பிபியின் ஒட்டுதல் மாற்றம் அதன் படிகத்தன்மையைக் குறைக்கும், இதன் மூலம் குறைந்த சுருக்க விகிதத்தை அடைகிறது.